Werkstoffanalytik massiver, mit Hilfe des ColdSpray-Verfahrens additiv gefertigter 3D Kupferstrukturen

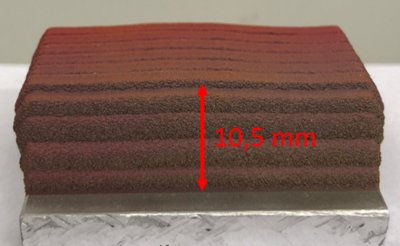

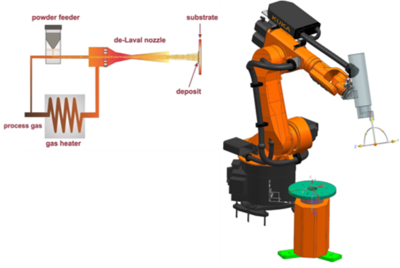

ColdSpray (Kaltgasspritzen) ist ein Beschichtungsverfahren, bei dem ohne ein vorangegangenes Aufschmelzen des pulverförmigen Werkstoffs (Metalle wie Silber, Kupfer, Chrom, Titan oder entsprechende Legierungen) die Bildung einer dichten und fest haftenden Schicht auf dem Substrat gewährleistet ist. Dazu wird das Trägergas in einer Laval Düse auf Überschallgeschwindigkeit beschleunigt, wodurch die in den Gasstrom injizierten Partikel (~50µm) auf sehr hohe Geschwindigkeiten beschleunigt und beim Aufprall auf die Substratoberfläche plastisch verformt werden und eine Umwandlung der kinetischen in thermische Energie stattfindet. Dieses vielversprechende Verfahren ermöglicht die Erzeugung von Schichtdicken für konventionelle Beschichtungsaufgaben sowie den Aufbau von 3D Strukturen, wie z.B. von Kupfer (siehe Abbildung) mit Eigenschaften denen von Bulk-Kupfer vergleichbar. Das Werkzeug ist dabei an einem 6-Achs Industrieroboter befestigt. Der Aufbau von 3D Strukturen erfordert ein enormes Know How der korrekten Trajektorie des Werkzeuges, um Strukturen mit den gewünschten Materialeigenschaften generieren zu können. Weitere, die Materialeigenschaften der aufgebauten Strukturen bestimmende Parameter sind die ColdSpray-Prozessgrößen, die Materialeigenschaften der Substrate und deren Oberflächenbeschaffenheit sowie geometrische Faktoren der Substrate und gewünschten 3D Strukturen.

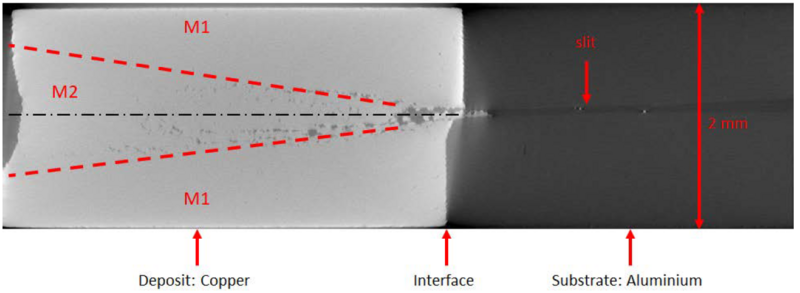

Röntgen-CT-Daten (Abb. 2) zeigen den Einfluss einer Inhomogenität innerhalb des Aluminiumsubstrats (kleiner Spalt) auf die Mikrostruktur des darüber liegenden Kupfervolumens. Die von der Lücke betroffene Zone M2 ist durch eine etwas höhere Porosität und verringerte Schichtdicke im Vergleich zu dem hochwertigen Spritzmaterial außerhalb (M1) gekennzeichnet. Die Abscheidungseffizienz (DE) hängt hauptsächlich von der Geschwindigkeit der Partikel, dem Aufprallwinkel der Partikel auf das Substrat und den Eigenschaften des Substratmaterials ab. Die ersten beiden werden für M1 und M2 nicht variiert. Aufgrund des Defekts unterhalb von M2 wird Kupfer in dieser Zone auf Schichten aufgebaut, die sich in ihren mechanischen Eigenschaften von denen in M1 unterscheiden, was eine erhöhte Rückprallrate für die auftreffenden Kupferpartikel zur Folge hat. Eine Porenbildung wird sogar einige Millimeter über dem Substrat beobachtet, von der erwartet wird, dass sie die lokale Elastizität des Materials beeinflusst. Mit zunehmender Schichtdicke konvergieren E-Module und DE in M2 gegen die Werte in M1. Durch Röntgen-CT können die lokalen DE- und Porositätsgradienten quantitativ abgeleitet werden. Der Projektplan für 2021 konzentriert sich auf die Materialmodellierung basierend auf destruktiven Validierungsexperimenten und 3D-Bildgebung.

Abbildung 1: links: mittels ColdSpray gedruckte 3D Kupferkomponete, rechts: rein Roboterarm führt Düse über das zu beschichtende Substrat.