Im Rahmen des vom DAAD geförderten Mobilitätsprogramms PACK IT nahmen Studierende aus der Ukraine gemeinsam mit Studierenden des Fachbereichs Verpackung und Management der Berliner Hochschule für Technik (BHT) an einer Reihe von Besuchen deutscher Industrieunternehmen teil. Das Programm brachte Studierende aus der Ukraine und Deutschland zusammen und schuf einen gemeinsamen Lernkontext, in dem Verpackung entlang verschiedener Phasen von Entwicklung, Produktion und Automatisierung untersucht wurde. In diesem Rahmen besuchten die Studierenden ThyssenKrupp Rasselstein und erhielten dabei unmittelbare Einblicke in die großindustrielle Metallproduktion sowie deren Bedeutung für moderne Verpackungslösungen.

Der Panoramablick auf Koblenz von der historischen Jugendherberge in der Festung Ehrenbreitstein bot am 8. Dezember eine motivierende Atmosphäre für das industrielle Tagesprogramm.

Das Ziel des Besuches war, das Verständnis der Studierenden für metallische Verpackungssysteme zu vertiefen und aufzuzeigen, wie industrielle Effizienz, Nachhaltigkeit und technologische Kompetenz in einer modernen Produktionsumgebung zusammenwirken.

Seit seiner Gründung im Jahr 1760 ist ThyssenKrupp Rasselstein ein zentraler Akteur der Metallverpackungsindustrie. Heute produziert das Werk jährlich rund 1,5 Millionen Tonnen Weißblech und beliefert Kundinnen und Kunden weltweit aus unterschiedlichsten Industriezweigen. Eine technische Präsentation vermittelte Einblicke in die wichtigsten Produktionsstufen, darunter das Lackieren und Laminieren von Stahlblechen. Besonderes Augenmerk galt der Effizienz moderner Beschichtungstechnologien, die es ermöglichen, dass die Schichten bei Temperaturen von etwa 210 °C innerhalb von nur zehn Minuten trocknen. Massive Stahlcoils werden im gesamten Werk durch hochautomatisierte Systeme und Schwerlastlogistik bewegt, was einen sicheren und kontinuierlichen Produktionsablauf gewährleistet.

Ein wesentlicher Schwerpunkt des Besuchs lag auf den Umweltauswirkungen des Materials. Weißblech ist nahezu zu 100 % recycelbar, ohne dabei an Qualität zu verlieren, und gilt damit als Musterbeispiel für die Kreislaufwirtschaft. So kann beispielsweise eine heute hergestellte Konservendose später zu einem völlig anderen Produkt, etwa einem Bauteil für die Automobilindustrie, recycelt werden. Dieses hohe Maß an Materialeffizienz zeigt, wie industrielle Großproduktion mit langfristiger ökologischer Verantwortung in Einklang gebracht werden kann.

Der didaktische Aspekt des Besuchs wurde zudem durch interaktive Aufgaben vertieft. Durch den Bau von Papiermodellen von Dosen konnten die Teilnehmenden die strukturellen, materiellen und ingenieurtechnischen Herausforderungen hinter scheinbar einfachen Verpackungslösungen besser nachvollziehen. Diese praxisnahe Erfahrung ergänzte die industrielle Besichtigung und machte die Komplexität, Kreativität und technische Präzision deutlich, die in der Gestaltung alltäglicher Verpackungen stecken.

Der Höhepunkt des Besuchs war die Führung durch die Produktionshallen. Ausgestattet mit Sicherheitsausrüstung lief die Gruppe durch weitläufige Produktionsbereiche und beobachtete Beizprozesse sowie Beschichtungslinien im laufenden Betrieb. Das schiere Ausmaß der Prozesse vermittelte ein eindrucksvolles Bild industrieller Präzision. Ein besonderes Detail, das während der Tour auffiel, waren die bekannten „Zebra-“ und „Kuh“-Gabelstapler, deren markantes Design der Anlage einen hohen Wiedererkennungswert verleiht und zugleich die besondere Unternehmenskultur widerspiegelt.

Den Abschluss des Programms bildete ein gemeinsames Mittagessen in der historischen Werkskantine, das einen informellen Rahmen für den fachlichen Austausch bot. In Gesprächen mit Branchenexpertinnen und -experten standen berufliche Werdegänge, aktuelle Herausforderungen der Branche sowie die für zukünftige Ingenieurinnen und Ingenieure erforderlichen Schlüsselkompetenzen im Mittelpunkt. Dieser Austausch verlieh dem technischen und didaktischen Besuch eine wertvolle menschliche Dimension.

Besonderer Dank gilt Manuel Köhl und Vanessa Sonntag für ihre aufschlussreiche Präsentation der Unternehmensabläufe sowie Prof. Stefan Junge und dem Team von ThyssenKrupp Rasselstein für die Organisation und Unterstützung dieses Besuchs.

Exkursion zur Ardagh Group in Deutschland: Erfahrungen und Einblicke im Rahmen des PACK-IT-Programms

Die Studierenden besuchten die Produktionsstätten der Ardagh Group in Deutschland, wo sie an Fachvorträgen teilnahmen und die Produktionsumgebung aus erster Hand kennenlernen konnten. Der Besuch verband erfolgreich theoretische Inhalte mit praktischer Beobachtung und ermöglichte es den Studierenden, ein tieferes Verständnis für die Arbeitsweise eines modernen Industrieunternehmens zu entwickeln. Insgesamt erwies sich die Exkursion als äußerst informativ und hinterließ einen sehr positiven Eindruck.

Ziel des Besuchs war es, sich mit den Tätigkeitsfeldern der Ardagh Group, ihrer Organisationsstruktur, ihren wichtigsten Kunden, den Produktionsprozessen sowie innovativen technologischen Lösungen vertraut zu machen. Dadurch erhielten die Studierenden ein umfassendes Verständnis davon, wie ein großes internationales Unternehmen funktioniert und welche bedeutende Rolle es in der globalen Verpackungsindustrie spielt.

Die Ardagh Group zählt zu den weltweit führenden Herstellern von Metallverpackungen für Getränke und Lebensmittel. Das Unternehmen arbeitet mit zahlreichen bekannten internationalen Marken zusammen und betreibt umfangreiche Produktionsstätten in mehreren Ländern, was seine starke Marktposition und seine globale Bedeutung innerhalb der Verpackungsbranche unterstreicht.

Im Rahmen des vom DAAD geförderten Mobilitätsprogramms PACK IT besuchte eine Studierendengruppe eine moderne Industrieanlage, die sich auf die Herstellung von Karton aus recycelten Materialien spezialisiert hat. Die Weig-Gruppe zählt zu den führenden Herstellern in Europa im Bereich Recyclingkarton und umweltverantwortlicher Verpackungslösungen.

Der Besuch begann mit einer Präsentation, in der die Unternehmensgeschichte, die wichtigsten Entwicklungsphasen sowie die bedeutende Rolle des Unternehmens innerhalb der europäischen Recyclingindustrie vorgestellt wurden. Das 1931 in Deutschland gegründete Unternehmen hat seine Produktionskapazitäten im Laufe der Jahrzehnte kontinuierlich ausgebaut und sich dabei stets an neue technologische Standards und wachsende ökologische Anforderungen angepasst. Die Unternehmensphilosophie konzentriert sich auf die effiziente Nutzung sekundärer Rohstoffe und zeigt, dass langjährige industrielle Erfahrung und moderne Technologien erfolgreich miteinander verbunden werden können, um den heutigen Herausforderungen der Verpackungsindustrie gerecht zu werden. Darüber hinaus veranschaulicht das Unternehmen, wie traditionelle industrielle Kompetenz mit modernen Recyclingtechnologien kombiniert wird, um die Prinzipien der Kreislaufwirtschaft zu unterstützen und aktuellen Anforderungen der Verpackungsbranche zu begegnen.

Der Besuch hob das starke Engagement des Unternehmens für den Umweltschutz sowie die strikte Einhaltung internationaler Qualitäts- und Sicherheitsstandards hervor. Das Unternehmen setzt aktiv energieeffiziente Technologien, geschlossene Wasserkreislaufsysteme und umfassende Maßnahmen zur Abfallreduzierung in allen Produktionsprozessen ein. Darüber hinaus stellen kontinuierliche Überwachungs- und Qualitätskontrollsysteme sicher, dass Umweltziele erreicht werden, ohne die betriebliche Effizienz zu beeinträchtigen.

Diese Maßnahmen verringern den ökologischen Fußabdruck der Produktion erheblich, während stabile Produktionsmengen und eine konstant hohe Produktzuverlässigkeit gewährleistet bleiben. Durch die Integration von Nachhaltigkeit in den industriellen Alltag zeigt das Unternehmen, wie die Herstellung von Recyclingkarton Umweltverantwortung erfolgreich mit wirtschaftlicher Leistungsfähigkeit und technologischer Effizienz in Einklang bringen kann.

Während der Führung beobachteten die Studierenden den vollständigen technologischen Prozess der Recyclingkartonproduktion. Zunächst wird Altpapier aus verschiedenen Quellen sortiert und den Aufschlussanlagen zugeführt. Dort wird es mit Wasser vermischt und mechanisch verarbeitet, um die Fasern zu einem homogenen Faserstoff aufzubereiten. Anschließend durchläuft der Faserstoff mehrere intensive Reinigungsstufen. Mithilfe moderne Sieb-, Filter- und Flotationstechnologien werden Verunreinigungen wie Kunststoffe, Metalle und Druckfarben entfernen. Der gereinigte Faserstoff wird auf bewegliche Siebe der Papiermaschine aufgebracht, um eine gleichmäßige Kartonbahn zu formen. Danach durchläuft der Karton die Presspartie, in denen überschüssige Feuchtigkeit entfernt und die erforderliche Dichte, Festigkeit und mechanische Stabilität eingestellt werden. In der Trocknungspartie wird der Karton über mehrere beheizte Zylinder geführt. Nach Erreichen des gewünschten Feuchtigkeitsgehalts folgen Oberflächenbehandlungen und Glättungsprozesse, bevor das Endprodukt in Bögen geschnitten oder zu großen Rollen aufgewickelt wird. Qualitätskontrollen sind während des gesamten Produktionsprozesses integriert, um die Einhaltung technischer, sicherheitsrelevanter und leistungsbezogener Standards sicherzustellen.

Insgesamt vermittelte der Besuch ein praxisnahes Verständnis dafür, in welchem Maß Recycling eine tragende Säule des Umweltschutzes und der Ressourceneffizienz darstellt. Durch die Beobachtung dieser fortschrittlichen Systeme in Echtzeit entwickelten die Studierenden eine vertiefte Wertschätzung für recycelte Materialien als leistungsfähige Komponente der Kreislaufwirtschaft. Die Erfahrung unterstrich die Verantwortung zukünftiger Ingenieurinnen, Ingenieure und Fachkräfte, innovative und umweltbewusste industrielle Praktiken aktiv voranzutreiben.

Der Besuch bei der Edelmann Group zeigte, dass Premiumverpackungen nicht lediglich als „Schachtel“ verstanden werden, sondern als integriertes Produkt, das durch Design, konstruktive Entwicklung, Drucktechnologien, Qualitätskontrolle und industrielle Prozesse geprägt ist.

Der Besuch begann mit einer einführenden Präsentation über die Edelmann Group, in der insbesondere die Zusammenarbeit mit Kunden und die Entwicklung maßgeschneiderter Lösungen für eine Vielzahl von Marken vorgestellt wurden. Ein besonderer Schwerpunkt lag auf Prozessstabilität und Wiederholgenauigkeit, um sicherzustellen, dass ein freigegebenes Konzept im industriellen Maßstab zuverlässig reproduziert werden kann, ohne Abstriche bei der Qualität zu machen.

Im Anschluss an die Einführung erkundeten wir eine breite Auswahl an Verpackungsmustern und Materialien. Dabei betrachteten wir unterschiedliche konstruktive Formate, darunter Lösungen mit Einlagen und Inlays, und analysierten verschiedene Veredelungsoptionen wie Prägung und Tiefprägung, spezielle Lacke, metallische Effekte, Heißfolienprägung sowie eine große Bandbreite an Farbvarianten. Farb- und Veredelungsmuster veranschaulichten, wie visuelle und haptische Effekte für Premiumprodukte ausgewählt und standardisiert werden.

Der wertvollste Teil der Erfahrung war die Beobachtung des Produktionsablaufs in einer realen Fertigungsumgebung – von der frühen Entwicklungsphase bis zur Produktionsfreigabe. Die Führung veranschaulichte den vollständigen End-to-End-Prozess: die konstruktive Verpackungsentwicklung (einschließlich Stanzkonturen, Falzungen, Toleranzen und kundenspezifischer Geometrien), Prototyping und Tests (Montageprüfungen, Passgenauigkeit der Produkte, Haltbarkeit sowie Öffnungs- und Schließfunktionen), die grafische Aufbereitung und Vorstufenprozesse sowie schließlich die Musterfreigabe als formellen Qualitätssicherungsschritt vor der industriellen Produktion.

Während des Rundgangs durch die Produktionshallen konnten wir verschiedene Maschinen für Prägungen und Spezialeffekte, metallische Veredelungen sowie unterschiedliche Drucktechnologien beobachten. Zudem erfuhren wir, wie die interne Logistik durch die koordinierte Beförderung und Handhabung von Halbfabrikaten zwischen den einzelnen Produktionsbereichen zur Effizienz der Fertigung beiträgt. Eine besonders interessante Station war die unternehmenseigene Entwicklung von individuellen Schablonen und Stanzwerkzeugen in einer eigenen Abteilung, die eine präzise und wiederholbare Stanzung und Formgebung nicht standardisierter Verpackungsformen ermöglicht.

Insgesamt zeigte die „Packaging Experience“, dass Verpackungen das Ergebnis eines kontrollierten und systematischen Prozesses sind, in dem sich Design und Technologie gemeinsam weiterentwickeln. Prototyping, Freigabeprozesse und Werkzeuge – wie Stanzformen, Schablonen und Schneidwerkzeuge – spielen eine entscheidende Rolle bei der Überführung von Konzepten in eine stabile, hochwertige Serienproduktion.

Im Rahmen des vom DAAD geförderten PACK-IT-Projekts wurde ein Besuch bei der MUHR & SÖHNE GmbH & Co. KG in Ohrdruf, Deutschland, organisiert. Ziel war es, den Studierenden wertvolle Einblicke in spezialisierte Metallverpackungslösungen für anspruchsvolle industrielle Anwendungen und regulierte Güter zu vermitteln.

Die MUHR & SÖHNE GmbH & Co. KG ist ein führender Hersteller von Metallverpackungen für Gefahrgut und beliefert unter anderem die chemische, pharmazeutische sowie die Ölindustrie. Das Produktportfolio umfasst Behälter mit einem Fassungsvermögen von 1 bis 250 Litern, die mit hochentwickelten Verschlusssystemen ausgestattet sind. Diese gewährleisten die sichere Lagerung und den sicheren Transport gefährlicher Stoffe in Übereinstimmung mit internationalen Vorschriften.

Während des Besuchs gab der Technische Direktor Roland Scheele einen detaillierten Überblick und stellte das Unternehmensprofil, die zentralen Geschäftsfelder, die Produktionskapazitäten sowie das umfangreiche Produktspektrum vor. In der Präsentation wurde hervorgehoben, wie technische Präzision und innovative Ingenieurleistungen kombiniert werden, um die strengen Sicherheits- und Zertifizierungsanforderungen für den weltweiten Transport gefährlicher Stoffe zu erfüllen.

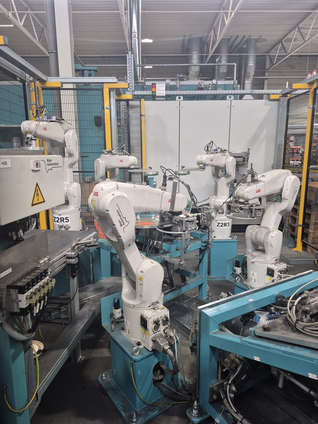

Im Anschluss an die Präsentation organisierten die Mitarbeitenden des Unternehmens eine geführte Besichtigung der Produktionsanlagen. Während des Rundgangs konnten die Studierenden die Koordination moderner Produktionslinien beobachten, in denen Effizienz und Präzision aufeinandertreffen.

Die industriellen Abläufe bei MUHR & SÖHNE werden von hochqualifizierten Fachkräften, einem hohen Automatisierungsgrad sowie der kontinuierlichen Implementierung innovativer Technologien getragen. Eine besonders hervorzuhebende Entwicklung war die Herstellung von Stahlkartuschen für Silikone, Acrylate und Dichtstoffe. Im Gegensatz zu herkömmlichen Verpackungslösungen bieten diese Metallkartuschen eine höhere mechanische Festigkeit, zuverlässige Dichtheit und vollständige Rezyklierbarkeit. Dieser Wandel verdeutlicht, wie Metallverpackungen die Prinzipien der Kreislaufwirtschaft unterstützen und zugleich den hohen technischen und sicherheitsrelevanten Anforderungen industrieller Anwendungen gerecht werden.

Ein zentraler Schwerpunkt der Führung lag auf dem Einsatz moderner Plasma- und Laserschweißtechnologien, die eine absolute Luftdichtheit der Nähte der Stahlkartuschen gewährleisten. Diese Metallbehälter sind in der Lage, deutlich höheren Innendrücken standzuhalten als herkömmliche Kunststoffverpackungen – ein entscheidender Faktor für hochviskose Dichtstoffe und chemisch aggressive Substanzen.

Für Studierende der Fachrichtungen Verpackungstechnik, Automatisierung und Software Engineering bot der Besuch einen praxisnahen Einblick in das Zusammenspiel verschiedener technischer Disziplinen. Sie beobachteten automatisierte Leckprüfsysteme, bei denen jedes Produkt mithilfe von Druckluft und hochpräzisen Sensoren geprüft wird. Dadurch wird die vollständige Einhaltung der internationalen UN-Vorschriften für den Umgang mit Gefahrgütern sichergestellt. Gleichzeitig erhielten Studierende mit Schwerpunkt IT und Automatisierung wertvolle Einblicke in die Funktionsweise von Manufacturing-Execution-Systemen (MES), die Rohstofflieferketten mit robotergestützten Produktionseinheiten synchronisieren. Dieses digitale System ermöglicht eine Echtzeitüberwachung, minimiert Produktionsabfälle und optimiert den Energieverbrauch im gesamten Betrieb.

Über die rein technische Leistungsfähigkeit hinaus ist der Einsatz von Stahlverpackungen ein zentraler Bestandteil einer umfassenden globalen Strategie für nachhaltige Entwicklung. Da Stahl ohne Verlust seiner physikalischen Eigenschaften unbegrenzt recycelbar ist, trägt der Übergang von Einwegkunststoffen zu Metallkartuschen wesentlich zur Reduzierung des CO₂-Fußabdrucks der chemischen Industrie und der Bauindustrie bei.

Die Exkursion vermittelte ein ganzheitliches Verständnis dafür, wie Materialauswahl, konstruktive Gestaltung und digitale Automatisierung ineinandergreifen. Sie zeigte eindrucksvoll, wie Verpackungstechnik, Digitalisierung und Automatisierung miteinander verknüpft sind, um effiziente, sichere und umweltverantwortliche industrielle Systeme zu schaffen.

Storck ist ein weltweit führendes Unternehmen auf dem Süßwarenmarkt mit über 100 Jahren Unternehmensgeschichte. Bekannt ist das Unternehmen für Marken wie Mamba, Merci, Toffifee, Nimm2, Werther’s Original, Knoppers und Ice Fresh. Im Rahmen des PACK-IT-Projekts erhielten die Studierenden Einblicke in die Produktionsumgebung des Unternehmens sowie in seine Rolle innerhalb der globalen Süßwarenindustrie.

Das Unternehmen legt großen Wert auf Produktqualität, kontinuierliche Innovation in der Süßwarentechnologie und verantwortungsvolle Geschäftspraktiken, die sowohl die Kundenzufriedenheit als auch nachhaltiges Wachstum fördern. Der Besuch bot wertvolle Einblicke in moderne Produktionsprozesse und zeigte, wie Storck Tradition, technologischen Fortschritt und effektives Management erfolgreich auf globaler Ebene miteinander verbindet.

Der Besuch begann mit einer anschaulichen Präsentation zur Geschichte, Mission und den zentralen Unternehmenswerten von Storck. Das 1903 in Deutschland gegründete Unternehmen hat sich zu einem multinationalen Konzern entwickelt, der in mehr als 100 Ländern weltweit vertreten ist. Neben seinen bekannten Marken ist Storck insbesondere für seinen konsequenten Fokus auf Forschung und Entwicklung bekannt, wodurch sichergestellt wird, dass jedes Produkt höchsten Ansprüchen an Geschmack, Textur und Lebensmittelsicherheit entspricht.

In der Präsentation wurde zudem die sorgfältige Auswahl der Rohstoffe hervorgehoben, darunter hochwertiger Zucker, Kakao und natürliche Aromastoffe. Der Innovationsansatz des Unternehmens zeigte sich unter anderem in der Entwicklung zuckerreduzierter Produkte, neuer Geschmackskombinationen sowie in der kontinuierlichen Weiterentwicklung umweltfreundlicher und ressourceneffizienter Verpackungslösungen. Diese Maßnahmen verdeutlichen, wie Storck langjährige Tradition mit modernen, technologie- und nachhaltigkeitsorientierten Strategien verbindet.

Der spannendste Teil des Besuchs war die Besichtigung der Produktionsanlagen, bei der die moderne Süßwarenherstellung in Echtzeit beobachtet werden konnte. Besonderes Augenmerk lag auf dem vollständigen Herstellungsprozess von Knoppers. Dabei wurde gezeigt, wie zunächst knusprige Waffelschichten produziert werden, anschließend Milch- und Karamellfüllungen präzise dosiert und der Riegel schließlich mit einer gleichmäßigen Schokoladenhülle überzogen wird. Jeder Produktionsschritt wird kontinuierlich durch moderne Maschinen und Kontrollsysteme überwacht, um eine gleichbleibende Qualität, Textur und Geschmack sicherzustellen.

Neben der Produktion spielten auch die Verpackungsprozesse während des Besuchs eine wichtige Rolle. Die Verpackungslinie für Merci-Schokoladen veranschaulichte, wie die fertigen Produkte einzeln verpackt und sorgfältig in markentypischen Schachteln angeordnet werden. Hochautomatisierte Systeme steuern dabei Positionierung, Reihenfolge und visuelle Qualität und gewährleisten sowohl den Produktschutz als auch ein ansprechendes Erscheinungsbild des Produktes. Dieser Abschnitt machte deutlich, wie eng Produktdesign, Verpackungstechnologie und Markenpräsentation in der Süßwarenindustrie miteinander verknüpft sind.

Ein wiederkehrendes Thema während des gesamten Besuchs war Storcks umfassender Ansatz zur Qualitätssicherung. Jede Charge wird intensiven Prüfungen unterzogen, bei denen Geschmack, Textur und optisches Erscheinungsbild bewertet werden. Automatisierte Überwachungssysteme kontrollieren kontinuierlich kritische Parameter wie Temperatur, Mischdauer und Schichtdicke der Überzüge, während geschulte Fachkräfte regelmäßig sensorische Prüfungen durchführen. Zusätzlich werden in allen Produktionsstufen strenge Hygiene- und Sicherheitsstandards angewendet, um die vollständige Einhaltung internationaler lebensmittelrechtlicher Vorschriften sicherzustellen.

Nachhaltigkeit bildet eine zentrale Säule der Unternehmensstrategie von Storck. Das Unternehmen arbeitet aktiv daran, den Energieverbrauch zu senken, Produktionsabfälle zu minimieren und den Einsatz recyclingfähiger sowie ressourcenschonender Verpackungsmaterialien zu erhöhen. Diese Initiativen zeigen, wie Süßwarenproduktion erfolgreich Tradition, Innovation und ökologische Verantwortung miteinander verbinden kann.

Insgesamt vermittelte der Besuch wertvolle Einblicke in die Komplexität moderner Süßwarenherstellung – von der Rohstoffbeschaffung und Rezeptentwicklung über hochtechnologische Produktionsprozesse bis hin zu fortschrittlichen Qualitätssicherungssystemen. Er unterstrich die Bedeutung der Verbindung von Kreativität, technologischem Know-how und Nachhaltigkeit für die Entwicklung weltweit geschätzter Produkte und eröffnete zugleich einen vertieften Blick auf die Zukunft der Lebensmittelindustrie sowie auf die vielfältigen Innovationspotenziale in diesem Bereich.